Phòng tắm chế tạo là "không gian tổng thể có chức năng vệ sinh được lắp ráp bởi một hoặc nhiều thiết bị vệ sinh, linh kiện và phụ kiện trong nhà máy hoặc lắp ráp tại chỗ"(Tiêu chuẩn quốc gia về phòng tắm tích hợp "Phòng tắm tích hợp dân dụng" JGT183 -2011), tức là phòng tắm trong phòng sẽ được đưa ra ngoài để sản xuất theo tiêu chuẩn và quy mô lớn. Các bộ phận cơ bản của nó bao gồm: các bộ phận lắp ráp để điều khiển ván khuôn mái, tấm tường, tấm chống thấm, cửa ra vào và cửa sổ; phụ kiện chức năng để điều khiển việc sử dụng - đầu nối chức năng, thiết bị vệ sinh, thiết bị và các phụ kiện thiết thực khác nhau.

Phòng tắm tổng thể mang lại lợi ích xã hội đáng kể về bảo tồn năng lượng, bảo vệ môi trường và được đặc trưng bởi việc tiêu chuẩn hóa các thông số kỹ thuật, chất lượng và chất lượng sản phẩm cũng như quy trình xây dựng do sản xuất tập trung và lắp đặt tập trung. Đó là một phương tiện quan trọng để hiện thực hóa quá trình công nghiệp hóa nhà vệ sinh.

Điểm nổi bật và ưu điểm của sản phẩm:Toàn bộ phòng tắm hầu hết được làm bằng vật liệu polymer thân thiện với môi trường như SMC, và tránh được một lượng lớn công việc ẩm ướt trên công trường trong quá trình xây dựng. Vì vậy, so với các phương pháp trang trí phòng tắm truyền thống, tổng thể phòng tắm có những ưu điểm vượt trội về bảo vệ môi trường xanh, tiết kiệm vật liệu, tiết kiệm năng lượng, tiết kiệm nước và tiết kiệm thời gian cả về vật liệu và quy trình thi công.

Quy trình sản xuất phòng tắm tích hợp SMC

1. Chuẩn bị nguyên liệu

Tấm SMC: Lựa chọn tấm SMC đáp ứng được yêu cầu của sản phẩm vệ sinh. Tấm SMC: phải có khả năng chống thấm nước, chống ẩm, chống ăn mòn, chịu nhiệt độ cao và các đặc tính khác.

Các vật liệu khác: chẳng hạn như dải keo, phụ kiện phần cứng (bản lề, tay cầm, v.v.), bộ phận thoát nước, v.v.

2. chuẩn bị khuôn

Thiết kế khuôn: Làm khuôn theo bản vẽ thiết kế tổng thể phòng tắm (bao gồm thiết kế khuôn bồn tắm: trụ, bồn rửa, bồn cầu, vách tường, trần nhà…) đảm bảo kích thước chính xác và kết cấu hợp lý.

Làm nóng trước khuôn: Làm nóng khuôn đến nhiệt độ thích hợp (thường là làm nóng trước khuôn: 140oC -160oC) để đảm bảo đủ độ chảy và độ cứng của vật liệu SMC.

3. ép nén

Cắt tấm SMC: Cắt tấm SMC theo kích thước khuôn.

Sạc: Đặt tấm SMC đã cắt vào khuôn đã được làm nóng trước

Ép nóng: Tấm SMC được ép nóng trong khuôn ở nhiệt độ cao (140oC -160oC) và áp suất cao (10-20MPa), thời gian lưu hóa từ vài phút đến mười phút, tùy thuộc vào độ dày và kích thước của bộ phận.

4. làm mát và tháo khuôn

Làm mát: Phần đúc được làm nguội trong khuôn đến nhiệt độ thích hợp (thường dưới 60 ° C).

Tháo khuôn: Tháo các bộ phận phòng tắm đã đúc ra khỏi khuôn.

5. xử lý hậu kỳ

Cắt bớt: Loại bỏ các phần thừa như gờ và gờ.

Đánh bóng: Đánh bóng bề mặt của bộ phận để đảm bảo độ mịn và bằng phẳng.

Khoan: Các lỗ khoan được khoan vào các bộ phận để lắp đặt các phụ kiện, đường ống theo yêu cầu thiết kế.

Xử lý bề mặt: Sơn hoặc xử lý bề mặt khác để cải thiện chất lượng bề ngoài và khả năng chống chịu thời tiết.

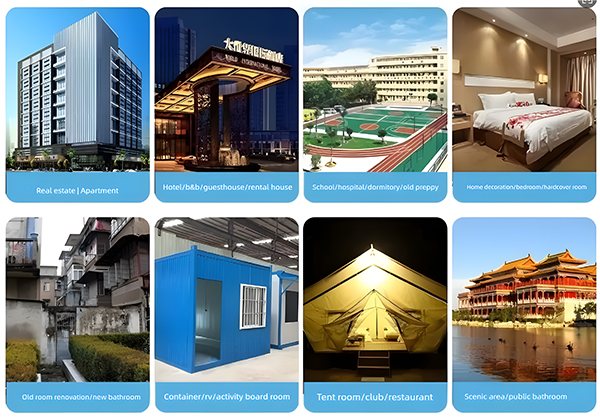

Ứng dụng sản phẩm

Thông số sản phẩm

Chi tiết sản phẩm

1116 Chi tiết sản phẩm